在現代工業與工程應用中,流體系統的清潔度直接關系到設備的運行可靠性和全生命周期成本。無論是航空航天、半導體制造,還是冶金、風電等高端裝備行業,污染監測與控制技術都是不可或缺的核心支撐。隨著國際標準(ISO 4406、ASTM D7647)與國內規范(GB/T 14039)的不斷完善,行業對高精度、實時化、可追溯的監測手段提出了更高要求。

一、傳統技術的演進與局限

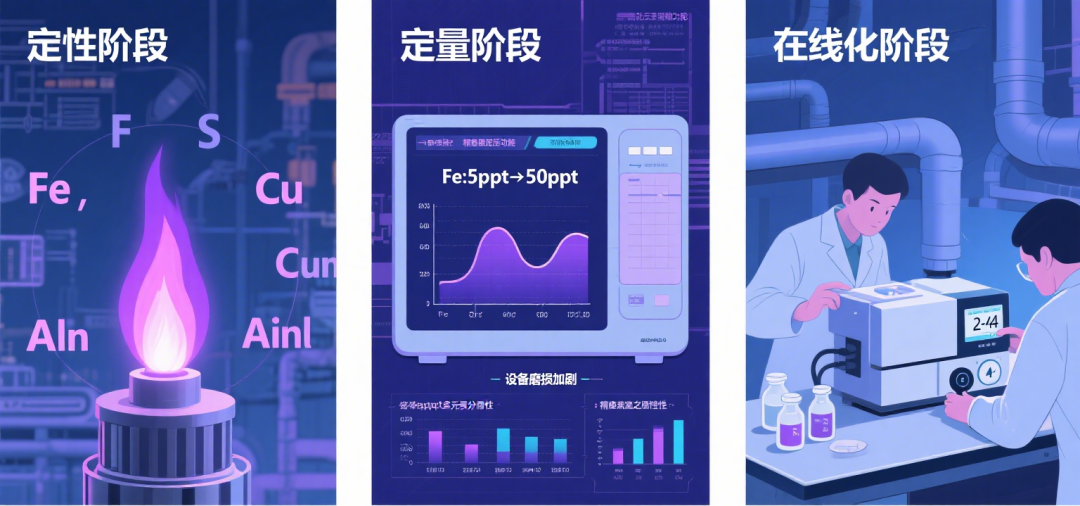

污染監測技術的發展歷程,基本經歷了 定性 → 定量 → 在線化 三個階段。

• ICP-MS(電感耦合等離子體質譜):可實現 ppt 級別痕量元素檢測,適合航空航天系統中關鍵金屬磨粒的早期監測,但成本高、維護復雜,難以大規模應用。

• 顯微鏡顆粒計數法:作為可視化基準,可區分不同顆粒形態來源,但檢測周期長(>30 分鐘),受“人因誤差”影響大,實時性不足。

• 自動顆粒計數法:基于激光遮光原理,檢測速度快(響應 <10 秒),在風電、冶金等場景廣泛應用。然而,該方法只能提供數量信息,難以識別顆粒類型,且易受油液粘度、氣泡干擾。

這些傳統方法或成本過高、或缺乏實時性,或僅能提供單一維度數據,無法滿足復雜工況下的全方位監測需求。

二、動態圖像顆粒監測的技術突破

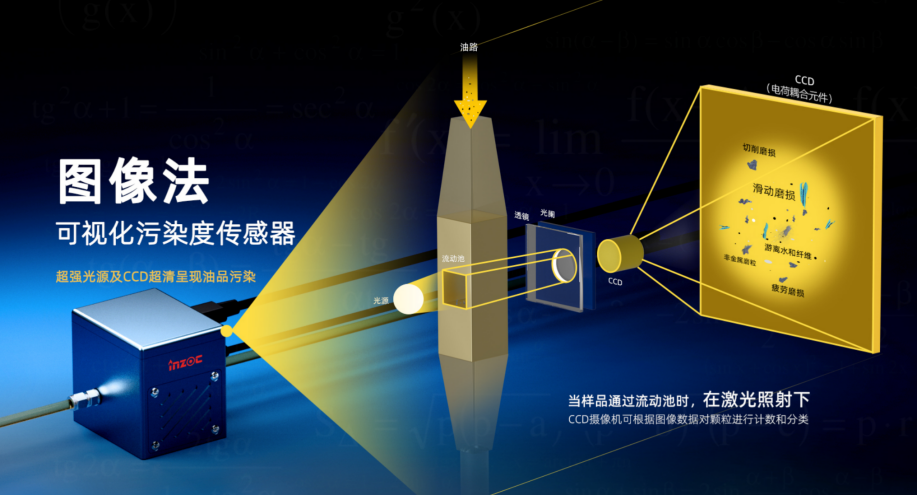

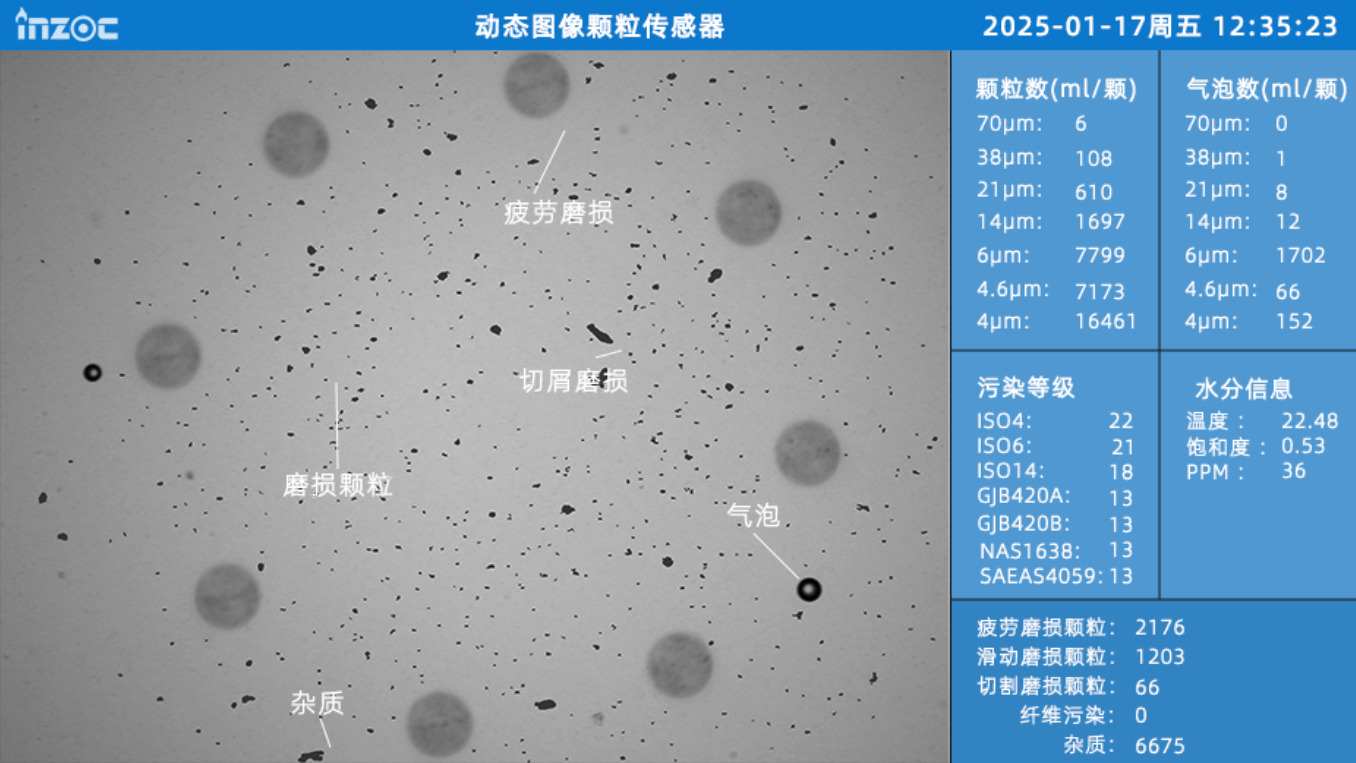

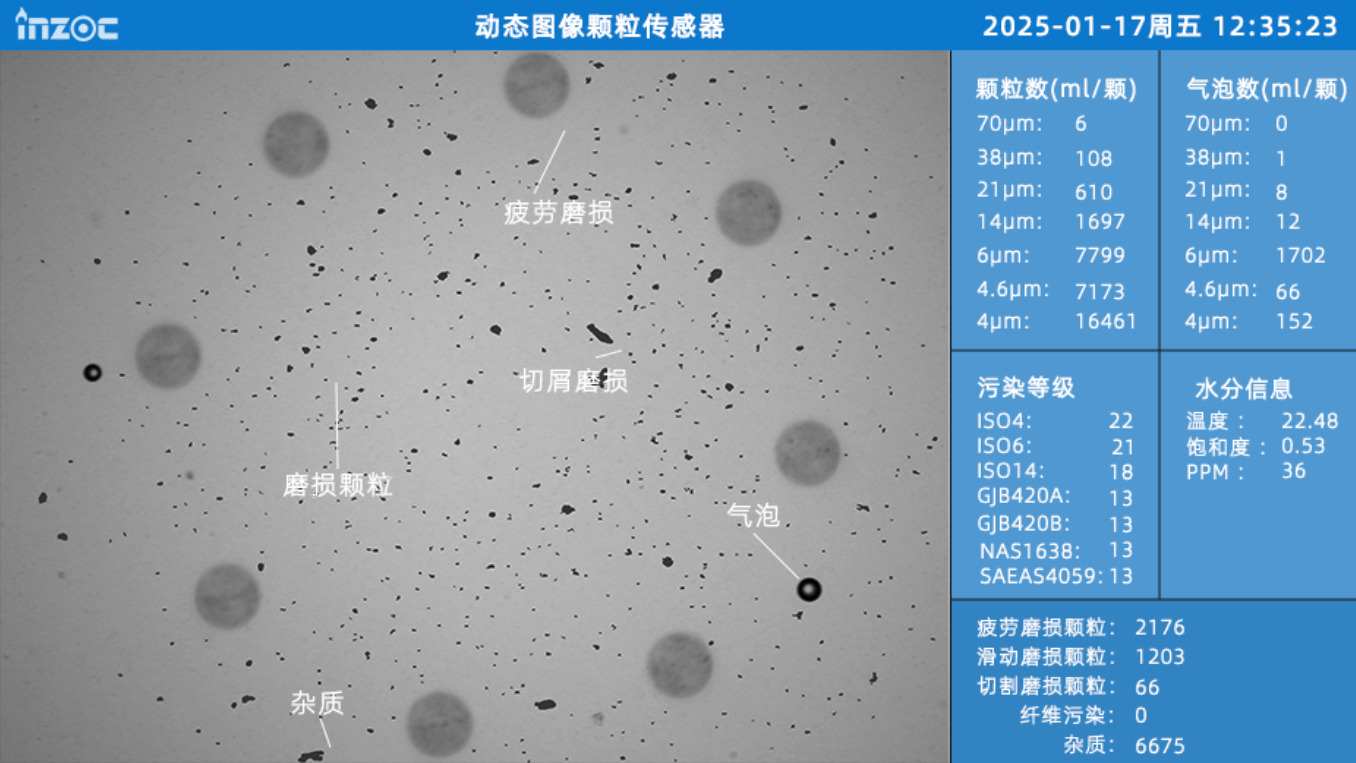

動態圖像顆粒監測技術應運而生,它通過“高速成像 + 實時圖像分析”突破了傳統技術的局限,實現了 定量 + 定性 的一體化解決方案。

技術體系主要包括三個核心環節:

1. 動態采樣與成像

借助微流控芯片或流動池,保證顆粒穩定單層通過檢測區域;工業高速相機結合激光背光光源,可實時捕獲 ≥2μm 的顆粒形態,避免顆粒重疊與變形問題。

2. 實時圖像分析算法

基于機器視覺與智能算法,自動提取顆粒邊緣、圓度、灰度等特征,準確區分切削磨粒、疲勞磨粒、橡膠碎屑、纖維顆粒等類型,分類準確率超過 92%。同時,可實時輸出 ISO 4406 等級,響應時間縮短至 2-5 秒。

3. 抗干擾與校準機制

通過動態特征剔除氣泡干擾,內置粘度傳感器與流量補償算法保障成像質量;結合標準顆粒樣品定期校準,確保檢測結果長期穩定。

三、應用價值與行業意義

動態圖像顆粒監測技術的優勢突出:

• 實現定量與定性結合:不僅能給出污染度等級,還能追溯污染源。

• 無需復雜預處理:適用于連續生產和實時預警場景。

• 可追溯性強:保存原始顆粒圖像,便于后續分析。

在實際應用中,該技術已在半導體制造、航空發動機液壓系統、高端液壓設備中落地。例如,航空制造企業通過監測液壓閥磨粒形態變化,提前 200 小時發現磨損隱患,避免了試飛階段的高額損失。

四、智火柴的創新實踐

作為流體污染監測領域的技術推動者,智火柴科技依托自主研發的 動態圖像顆粒監測系統,實現了對 2μm 以上顆粒的“清晰捕獲 + 快速定量 + 智能定性”。該系統可廣泛應用于航空、冶金、能源等行業,為企業提供可靠的實時預警與溯源支持,幫助降低維護成本、提升設備壽命。

從 ICP-MS 到自動顆粒計數,再到動態圖像監測,流體系統污染檢測技術不斷邁向更高維度。智火柴的創新方案不僅填補了傳統方法的空白,更為高端制造業提供了強有力的質量保障。可以預見,隨著技術持續優化,動態圖像顆粒監測將成為未來流體系統健康管理的核心利器。

智慧潤滑為您提供:動態圖像顆粒監測傳感器解決方案。對產品感興趣的話,聯系我們給您發送產品資料和報價。

本【動態圖像顆粒監測傳感器】能實時在線監測設備機械的潤滑油粘度、水分、油品品質、磨損顆粒、污染度清潔度、泄露、溫度、密度、飽和度、振動等參數。設備具有消泡、防爆、智能預警等功能。為設備故障停機預測、維修、換油提供依據。大大提高了生產輸運的安全性。